Vedi traduzione automatica

Questa è una traduzione automatica. Per vedere il testo originale in inglese cliccare qui

#News

L'effetto sigillante di Blister Pack

L'effetto sigillante di Blister Pack

L'uso di confezioni blister per il dosaggio solido è ormai una pratica comune nell'industria farmaceutica. L'amministrazione farmaceutica statale cinese ha prestato grande attenzione allo sviluppo delle confezioni blister per le medicine, in particolare la loro qualità e ha emesso e implementato uno standard dell'industria farmaceutica intitolato Aluminum Plastic Blister Packages for Medicines.

Questo standard identifica una varietà di fattori che influenzano la qualità della sigillatura dai parametri delle confezioni blister. Poiché la qualità della sigillatura è sempre difficile da controllare, le confezioni termosaldate ideali dovrebbero essere caratterizzate da reticolati chiari, densi, lisci e uniformi, privi di forature e rughe. Solo le medicine confezionate e sigillate con tali confezioni possono essere conservate a lungo. Questo articolo si occuperà della termosaldabilità delle confezioni blister e dei fattori che influenzano la qualità della termosaldatura con l'obiettivo di migliorarla.

1. Principi e condizioni di base della sigillatura

Questo articolo si concentra sulla macchina di imballaggio blister a saldatura rotativa in cui i fogli di alluminio e il PVC sono sigillati a caldo sotto la pressione e la temperatura del rullo reticolare e del rullo di saldatura. L'effetto di sigillatura dipende da tre fattori: temperatura, tempo e pressione. Idealmente, tali condizioni di sigillatura come "bassa temperatura, tempo lungo e alta pressione" possono rendere buone caratteristiche di sigillatura piccola deformazione del PVC, chiaro reticolato, bolle croccanti e buona sigillabilità di calore esente da foratura grave. Tuttavia, con l'aumento continuo della velocità di funzionamento della blisteratrice, il tempo di saldatura a caldo si riduce. Pertanto, la temperatura di sigillatura deve essere aumentata, portando a condizioni di sigillatura più scadenti. Per ovviare a ciò, la temperatura di preriscaldamento della blisteratrice ad alta velocità viene aumentata prima della saldatura a caldo per compensare la perdita di tempo al fine di ottenere una perfetta saldabilità a caldo. La pressione è in generale fissa durante la sigillatura e i cambiamenti avvengono solo nel rapporto tra tempo di pressurizzazione e temperatura. Il test mostra la relazione tra temperatura e tempo quando il PVC è di 0,25 mm.

Possiamo vedere dalla tabella che: Quando la velocità di esecuzione è veloce, il valore della temperatura aumenta per garantire la percentuale di passaggio della sigillatura a caldo. Questo perché il calore dei materiali da sigillare in un tempo unitario è la combinazione di temperatura e tempo di pressurizzazione.

2. Confronto del test di termosaldatura

Dopo che la blisteratrice ha terminato la formazione e l'alimentazione automatica, il PVC entra nella sigillatura a caldo insieme ai fogli di alluminio con adesivo su un lato. La sigillatura a caldo è divisa in "sigillatura a punti" e "sigillatura in linea". La sigillatura a punti è di solito usata per le macchine per l'imballaggio in blister con sigillatura a platina e la sigillatura in linea si vede spesso nelle macchine per l'imballaggio in blister con sigillatura a rotazione. La sigillatura a punti è una pratica standard in alcuni paesi e ha punti di sigillatura densi ed è piacevole agli occhi. Ma poiché i punti sono incoerenti, la perdita dall'esterno è facile da accadere e la tecnica di lavorazione è difficile da controllare. Per quanto riguarda la sigillatura in linea, i reticolati sono incrociati e collegati tra loro e quindi i punti di sigillatura sono sicuri e affidabili. Quindi, la maggior parte delle macchine per l'imballaggio in blister utilizzano la sigillatura in linea. Per chiarire le differenze tra queste due forme di sigillatura, la State Pharmaceutical Administration ha condotto un test prima di approvare gli standard professionali: prendere alcuni prodotti finiti conformi, metterli in un rilevatore di perdite con acqua colorata e aspirare il rilevatore. Se i blister non sono sigillati correttamente, l'acqua colorata entrerà sotto l'influenza della differenza di pressione, quindi il valore di sigillatura del punto di tale superficie di prova sarà inferiore al valore di sigillatura della linea.

3. Requisiti della sigillatura a caldo sui reticolati

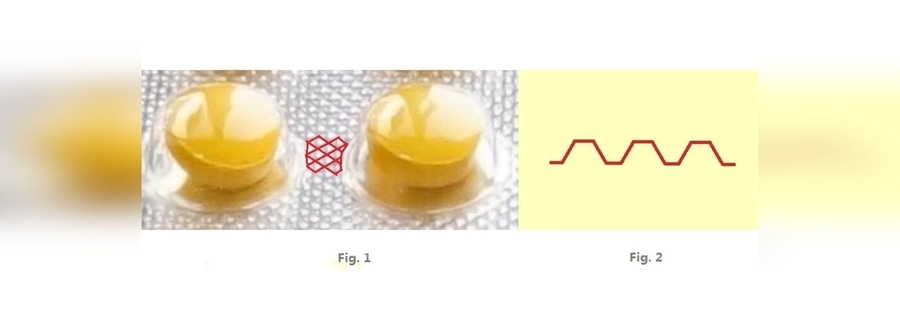

I "tre fattori" menzionati sopra sono requisiti essenziali per la sigillatura a caldo sotto la precondizione che la dimensione e la forma del rullo reticolato devono essere progettate ragionevolmente, che è la condizione di base della sigillatura a caldo. I seguenti passaggi analizzeranno e discuteranno le dimensioni e la forma del reticolato. I reticolati sono linee oblique incrociate con una distanza fissa di 0,8 mm. Lo standard industriale definisce la distanza minima tra due blister come non inferiore a 2,5 mm e l'area di spaziatura dovrebbe avere più di un reticolato (vedi Fig. 1). Se la parte superiore dei reticoli è troppo appuntita, i fogli di alluminio con uno spessore di 0,02 mm saranno forati, portando ad una scarsa saldabilità. In questo caso, se la pressione e la temperatura vengono ridotte per risolvere questo problema, si otterrà un reticolato poco chiaro e una termosaldatura insicura. Se la velocità di funzionamento delle macchine per blister cambia dopo che la pressione e la temperatura sono state fissate, l'effetto della sigillatura a caldo cambia insieme ad essa. Per risolvere fondamentalmente il problema, la profondità del reticolo e la forma superiore (vedi Fig. 2) dovrebbero essere cambiate e la rugosità superficiale del reticolo (Ra) dovrebbe essere impostata a 3,2. Questo può migliorare significativamente l'effetto della saldatura a caldo, poiché viene creata una piccola piattaforma di 0,05 mm nella parte superiore del reticolo per ridurre lo stiramento del foglio ed evitare la perforazione durante la saldatura. Quindi, quando è necessario regolare la pressione, la temperatura o il tempo durante il funzionamento, fino a quando la regola di "aumentare la temperatura se la velocità è aumentata e ridurre la temperatura è la velocità è ridotta", nessuna foratura accadrà.

4. Influenza dell'uniformità della temperatura sulla qualità della saldatura a caldo

La temperatura riscaldata del materiale d'imballaggio cambia insieme al tempo di pressurizzazione, ma la temperatura del rullo riscaldante dovrebbe essere uniforme. In caso contrario, l'effetto della termosaldatura sarà compromesso e si verificherà una periodica scarsa sigillatura o una sigillatura inadeguata su un lato. Il rullo riscaldante è riscaldato dalla barra elettrica al suo interno e la sua temperatura può essere regolata come richiesto. La barra elettrica è installata direttamente all'interno del rullo con una certa distanza di montaggio. In particolare, c'è una zona morta sopra la barra che la renderà soggetta alla corrosione dell'aria, ridurrà la sua durata e comprometterà l'effetto di sigillatura del calore quando la sua temperatura cambia. Per migliorare la qualità della sigillatura, il metodo di installazione della barra viene migliorato sostituendo la barra ad innesto diretto con un riscaldatore a fusione in un unico pezzo, il che significa che la barra elettrica viene fusa all'interno di un riscaldatore circolare per combinare insieme la barra e il conduttore riscaldato. La superficie complessiva della barra è in contatto senza soluzione di continuità con il conduttore, in modo da trasferire la sua temperatura al rullo termosaldante attraverso il conduttore. In questo modo, viene affrontato il problema della non uniformità della temperatura. Tale barra elettrica è caratterizzata dall'assenza di gap, dall'assenza di incrostazioni di ossidazione e da una maggiore durata di vita.

5. Influenza della profondità del parallelismo tra rullo reticolato e rullo termosaldante sulla saldabilità

Il rullo reticolato e il rullo termosaldante devono essere paralleli tra loro per garantire una pressurizzazione costante in ogni punto della linea di contatto durante la sigillatura. Oltre all'auto-rotazione durante la sigillatura, il rullo reticolato regola automaticamente la sua posizione per mantenersi parallelo al rullo termosaldante per garantire l'uniformità della sigillatura.

Conclusione

Al fine di migliorare la saldabilità della macchina per l'imballaggio di blister, è necessario un ulteriore studio approfondito dei tre fattori della saldatura a caldo e della loro relazione, delle forme reticolari e del parallelismo tra due rulli per migliorare continuamente l'effetto della saldatura a caldo.