Vedi traduzione automatica

Questa è una traduzione automatica. Per vedere il testo originale in inglese cliccare qui

#News

{{{sourceTextContent.title}}}

Poietis automatizza la produzione di tessuti biologici

{{{sourceTextContent.subTitle}}}

Partnership Stäubli & Poietis

{{{sourceTextContent.description}}}

Mentre la produzione di tessuti biologici soddisfa le principali richieste della società, deve anche affrontare sfide significative relative alla standardizzazione del processo e alla scalabilità. Con queste sfide in mente, la start-up francese Poietis ha sviluppato la piattaforma Next Generation Bioprinting (NGB) per ottenere la biostampa 4D di tessuto biologico in modo più veloce, più conveniente e più funzionale. La prima sperimentazione clinica al mondo di un innesto di pelle bioprintata inizierà nel 2022 presso l'Ospedale Universitario di Marsiglia. Abbiamo parlato con Fabien Guillemot, CEO e direttore scientifico di Poietis, e Bruno Brisson, co-fondatore e direttore dello sviluppo commerciale, per saperne di più su questa tecnologia all'avanguardia

MedicalExpo e-magazine: Quali sono i principali ostacoli alla produzione su larga scala di tessuti biologici impiantabili?

Fabien Guillemot: Negli ultimi dieci anni, una prima generazione di prodotti di ingegneria tissutale (TEP) è stata immessa sul mercato, principalmente per indicazioni su cartilagine, pelle o cornea. Questi prodotti hanno avuto buoni risultati clinici e hanno aperto il percorso normativo. Ma hanno anche portato una serie di problemi legati alla standardizzazione dei processi di fabbricazione, alla riproducibilità del prodotto e allo scaling up, cioè alla capacità di produrli su larga scala in modo economicamente vantaggioso

Questi problemi derivano dal metodo di produzione artigianale utilizzato per questa prima generazione di prodotti. Le colture cellulari dipendono da operatori e da un alto livello di coinvolgimento di tecnici e ingegneri. Quindi c'era una vera sfida in termini di automazione e di sostituzione degli operatori con la robotizzazione. Questo è stato l'approccio del progetto Poietis.

MedicalExpo e-magazine: Quali sono i vantaggi della standardizzazione e della robotizzazione per la produzione di tessuti biologici?

Fabien Guillemot: Prima di tutto, il vantaggio è quello di rendere i trattamenti più accessibili ai pazienti, perché attualmente una cornea bioprinted è commercializzata a un prezzo di circa 100.000 euro. Nonostante l'immenso beneficio per i pazienti, è difficile per i sistemi sanitari sostenere questo costo. C'è quindi una sfida a ridurre i costi di produzione per rendere queste strategie sia clinicamente efficaci che accessibili

L'altro beneficio è quello di aumentare la funzionalità del tessuto biologico decidendo la composizione e l'architettura di ciò che viene impiantato. È stato dimostrato che controllare l'architettura del tessuto lo rende più funzionale.

MedicalExpo e-magazine: Siete i primi a farlo?

Fabien Guillemot: Il bioprinting è stato immaginato e sviluppato all'inizio del 2003 / 2004, ma fino ad ora era essenzialmente destinato ad applicazioni di ricerca accademica. Le applicazioni mediche del bioprinting stanno iniziando solo ora, perché gli strumenti per soddisfare i requisiti della normativa non erano disponibili prima

Abbiamo quindi concentrato il nostro lavoro su questo per essere in grado di iniziare una prima sperimentazione clinica nel 2022 presso l'Ospedale Universitario AP-HM di Marsiglia, con un primo innesto cutaneo di tessuto bioprintato. Saremo i primi a farlo. Attualmente c'è un progetto concorrente in Asia e un altro negli Stati Uniti. Entrambi sono in procinto di iniziare una sperimentazione clinica di tessuto bio-stampato.

MedicalExpo e-magazine: La piattaforma NGB è progettata solo per stampare la pelle?

Bruno Brisson: No, la piattaforma è molto versatile. Dal momento in cui Poietis è stata creata, ci siamo concentrati sulla pelle come primo tessuto bersaglio perché quando abbiamo fatto gli studi di mercato, abbiamo ricevuto molto interesse dall'industria dermocosmetica. Questo può essere spiegato dal fatto che all'epoca c'era un divieto europeo sulla sperimentazione animale nello sviluppo di prodotti cosmetici. Quindi la maggior parte dei grandi gruppi cercava tecnologie alternative e la bioprinting era una di queste

Ma la piattaforma può essere utilizzata per altri tipi di cellule e tessuti. Abbiamo progetti un po' più a monte per la cartilagine e il pancreas così come due progetti in neurologia per bioprintare i neuroni. Abbiamo anche discussioni in cardiologia e oftalmologia. Alcune applicazioni richiederanno un adattamento dei moduli, per esempio, per produrre cartilagine, ma i componenti della piattaforma rimarranno gli stessi

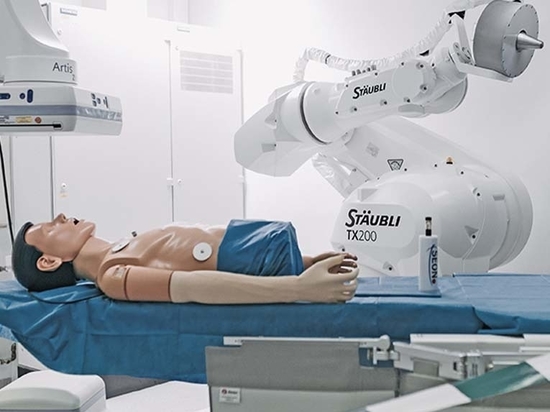

MedicalExpo e-magazine: La piattaforma è anche dotata di un braccio robotico della società francese Stäubli. Cosa fa esattamente questo robot?

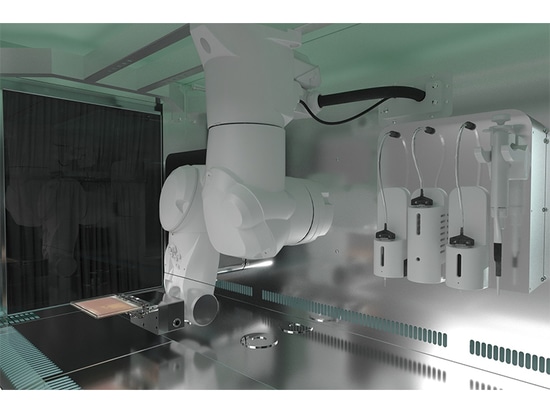

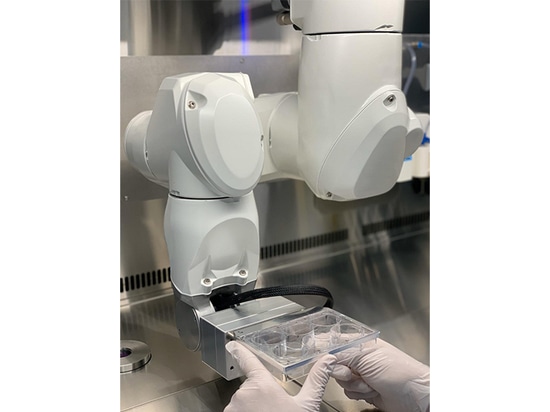

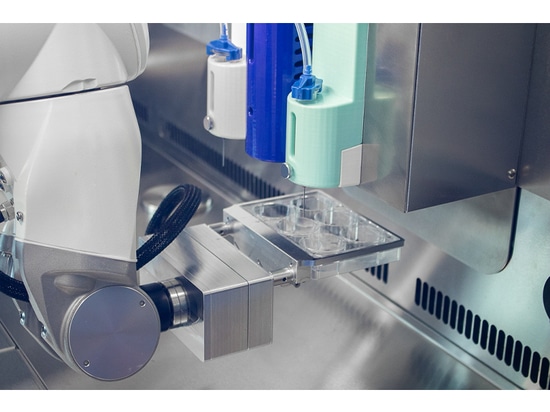

Fabien Guillemot: La piattaforma integra il braccio robotico a sei assi TX2-40 di Stäubli dalla fine del 2017, quando Poietis ha lanciato il programma di robotizzazione delle sue stampanti

Il tessuto è costruito su una piastra di coltura cellulare all'interno dell'involucro della piattaforma. La stampante è composta da diverse teste di stampa, tra cui una testa per stampare le cellule e altre per stampare gli altri materiali che compongono il tessuto. Il braccio robotico Stäubli è responsabile dello spostamento del tessuto in costruzione da una testa di stampa all'altra

Funziona con le diverse modalità di bioprinting incorporate nel sistema (laser ed estrusione) e il suo software può essere facilmente implementato per una soluzione industriale

MedicalExpo e-magazine: Perché avete scelto proprio i loro robot?

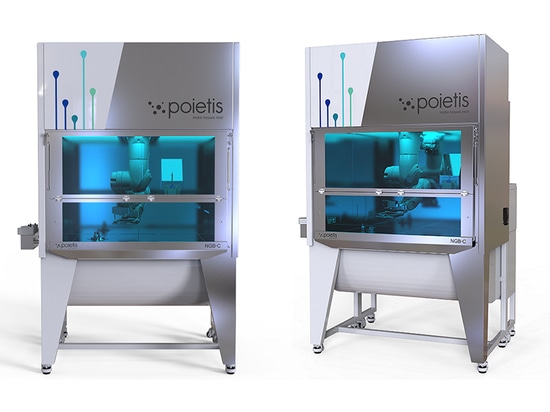

Fabien Guillemot: La ragione principale è che l'azienda è in grado di fornire robot in entrambe le configurazioni, una per la ricerca e lo sviluppo (NGB-R) e una per le applicazioni cliniche (NGB-C). I loro robot sono anche conformi alle Good Manufacturing Practice (GMP) e sono già utilizzati nella produzione farmaceutica, il che è stato un elemento di differenziazione estremamente importante per noi

Il robot Stäubli TX2-40 ci permette anche di raggiungere le varie teste di stampa con un grado di precisione molto elevato, pur soddisfacendo le nostre esigenze in termini di velocità e ripetibilità. Inoltre, e questo è molto importante per le applicazioni terapeutiche, opera con pochissime particelle che potrebbero contaminare il tessuto. La contaminazione dei tessuti è un problema importante perché l'involucro in cui è collocata la stampante deve essere un ambiente asettico di classe A, definito da un numero di particelle estremamente basso

La versione "Stericlean" della TX2-40 è completamente pulibile e sterilizzabile ed è riservata alle applicazioni mediche. Il robot, come il resto dell'involucro, deve essere pulibile con detergenti e sterilizzabile. Il robot Stericlean di Stäubli ha soddisfatto queste specifiche, oltre ad avere le dimensioni giuste perché le nostre stampanti non possono essere troppo grandi per essere impiegate nei centri di terapia cellulare degli ospedali.

MedicalExpo e-magazine: Avete installato la piattaforma all'APHM di Marsiglia alla fine del 2021. Può spiegare come procederà la sperimentazione clinica?

Bruno Brisson: Abbiamo un accordo di collaborazione di ricerca clinica con l'Ospedale Universitario di Marsiglia. Il grande vantaggio di avere la possibilità di lavorare con il loro team è che hanno già esperienza in materia di prodotti medicinali terapeutici avanzati innovativi (ATMP), che è la categoria normativa per i prodotti bioprinted. Conoscono i pro e i contro della materia, il percorso normativo, ecc

L'idea è di fare un progetto di fase I - II, probabilmente con decine di pazienti. Avremo diverse indicazioni intorno alla guarigione delle ferite, piccole ustioni e ferite traumatiche, per esempio, non andremo direttamente alle vittime di ustioni o alle ferite croniche che possono essere oggetto di un altro studio

MedicalExpo e-magazine: Voi stampate dei sostituti della pelle fatti di derma ed epidermide, anche questa è una prima volta?

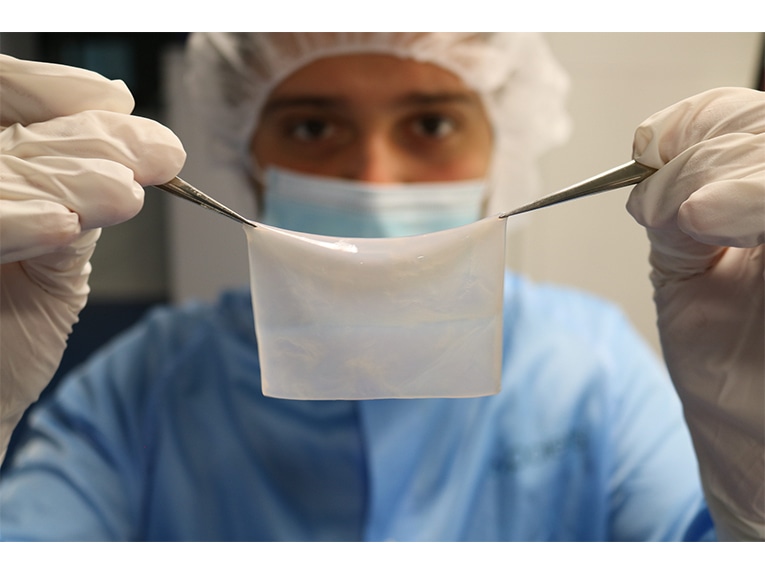

Fabien Guillemot: Sì, fino ad oggi, gli ospedali avevano sviluppato la capacità di fabbricare fogli epidermici, cioè solo lo strato più superficiale della pelle, con metodi tradizionali di coltura cellulare. Ma la fabbricazione di un sostituto dermo-epidermico, comprendente non solo un'epidermide ma anche un derma, non era fattibile a livello artigianale.

Con la nostra piattaforma, siamo in grado di fabbricare un sostituto dermo-epidermico. Prima produciamo il derma che è composto da collagene e da cellule proprie del paziente (chiamate fibroblasti e che sono precedentemente prelevate da una biopsia prima di essere moltiplicate per averne abbastanza per passare da una biopsia di 4 cm2 a un sostituto di 40 cm2). Poi, in una seconda fase, stampiamo le cellule chiamate cheratinociti che formano l'epidermide. Una volta ottenuta questa struttura, la mettiamo in coltura e la facciamo maturare fino ad ottenere le caratteristiche desiderate

MedicalExpo e-magazine: Anche il processo di amplificazione delle cellule del paziente, quando si produce il derma, avviene tramite stampa 3D?

Fabien Guillemot: No, oggi il processo avviene in tre fasi:

1/ estrazione delle cellule e fase di amplificazione delle cellule da una biopsia;

2/ la fase di stampa, dove i diversi componenti del tessuto sono depositati strato per strato;

3/ la fase di maturazione in cui il tessuto si evolve da solo in un mezzo di coltura fino a raggiungere le caratteristiche desiderate prima dell'impianto.

Ciò che oggi è automatizzato e robotizzato è solo la fase centrale di stampa e fabbricazione del sostituto. La fase terminale di maturazione non è automatizzata, ma non succede molto, è abbastanza spontanea

D'altra parte, la fase iniziale dell'amplificazione cellulare potrebbe alla fine essere automatizzata e robotizzata. Ci sono altre aziende che lavorano sull'automazione della coltura cellulare. Stiamo pensando a come combinare i nostri diversi approcci per avere l'intero processo automatizzato e robotizzato.

MedicalExpo e-magazine: Quanto tempo richiedono le diverse fasi e il processo nel suo complesso?

Fabien Guillemot: In termini di tempo, la sfida - e questa era una richiesta dei medici e dei chirurghi plastici - era di avere il tessuto pronto per l'innesto circa tre settimane dopo la biopsia. Questo corrisponde al tempo necessario ai medici e ai pazienti per preparare la ferita. Quindi abbiamo fatto un grande sforzo per sviluppare il processo per raggiungere questo obiettivo

In dettaglio, la fase di stampa richiede alcune ore. Qui, il vincolo era quello di garantire che la vitalità delle cellule durante il processo di stampa fosse preservata. Uno dei parametri che influenzano la vitalità delle cellule era il tempo di manipolazione fuori da un ambiente molto confortevole. Era quindi necessario garantire che il tempo di fabbricazione delle cellule fosse inferiore a qualche ora e questo è ciò che siamo riusciti a fare

Questo è anche il vantaggio dell'automazione e della robotizzazione. In genere, prima dell'automazione, si dovevano eseguire centinaia di operazioni, come il posizionamento di una cartuccia o il riempimento dell'inchiostro, e ci volevano circa 8 o 9 ore per produrre un quadrato di pelle di 40 cm2. Ora, dopo l'automazione, siamo scesi a 5-10 operazioni e ci vogliono dalle 3 alle 4 ore per fare un quadrato di pelle di 40 cm2. Siamo fiduciosi che saremo in grado di ridurre ulteriormente questo tempo

{{medias[47474].description}}

{{medias[47473].description}}

{{medias[47476].description}}

{{medias[47475].description}}

{{medias[47477].description}}